生物法

典型的生物酶催化法工艺技术是日本日东公司的生物酶催化法。其工艺:一是细菌培养,以制备生物酶催化剂;二是AN水合过程,在生物酶催化剂的作用下进行。该生产工艺具有选择性高,收率高,反应在常温,常压下进行,聚丙烯酰胺副产物极少,国内外工业生产聚丙烯酰胺的方法产品质量高。投资小等特点。

我国生物酶催化法先后在菌种筛选,苗种培育,发酵工艺,固定化细胞制备,腈水合酶催化特性,催化反应工艺,产品分离等领域取得了成功,催化剂活性等多方面已达到国际先进水平(日本日东公司酶为2480μ/mL,国内为2857μ/mL),聚丙烯酰胺所需设备,原材料全部国产化。该生产工艺在水合反应完成后,AN转化率大于等于99.9%,丙烯酰胺产率接近100%,浓度为25%-30%,丙烯酰胺中不含铜离子等有害杂质,纯度高,是生产高相对分子质量PAM的理想原料。工艺概述

种子罐培养基经实消灭菌后接入菌种,通过控制温度,压力,聚丙烯酰胺通风量培养成熟,在压力差作用下将菌种打入实消后的发酵液贮罐,国内外工业生产聚丙烯酰胺的方法打入发酵液离心机分离出水合反应所需的生物活性酶,在混合罐中加水稀释后,由泵打入催化反应釜。在催化反应釜中,先打入无离子水。精丙烯腈在操作员及色谱仪的控制下,缓慢加入并与水化合生成丙烯酰胺。反应后的粗丙烯酰胺溶液经反应液贮罐打入反应液离心机,分离去除掉反应中残留的菌种后,送到粗丙烯酰胺贮罐,再通过粗丙烯酰胺输送泵送入气提釜,聚丙烯酰胺,pam,阴离子聚丙烯酰胺,非离子聚丙烯酰胺,阳离子聚丙烯酰胺--巩义市泰和水处理材料有限公司在气提釜中通过控制一定的温度和真空度,去除丙烯酰胺中的低沸物。气提之后的丙烯酰胺溶液到达中转罐,再经过丙烯酰胺输送泵打入膜分离系统中除掉丙烯酰胺溶液中大分子纤维蛋白,因膜分离系统处理量有限,处理不了的粗丙烯酰胺回到中转罐,这样通过泵与丙烯酰胺中转罐形成一个循环处理,通过膜分离出来的丙烯酰胺溶液进入炭柱罐进行胶色处理后进入中转罐。由丙烯酰胺输送泵经过泵入阴阳离子交换塔除掉溶液中多余的离子后,成为精丙烯酰胺单体,打入精丙烯酰胺贮罐,通过精丙烯酰胺输送泵送到聚合车间。工艺流程

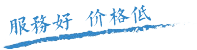

主要包括AN原料制备,空气净化,生物发酵,催化反应和丙烯酰胺精制工序,工艺流程见图3-12。

(1)AN原料制备。本工序的目的是脱除AN原料在储运过程中所加的阻聚剂(对苯二酚单甲基醚)。从储罐中来的AN经加热后进闪蒸罐,在真空状态下闪蒸,气相经冷凝,冷却后进AN中间储罐,各工序连续操作。

(2)空气净化。目的是生产无油,无菌的空气,供细菌培养用风。压缩空气(0.35MPa)经冷却分离出部分水分,控制空气露点在20℃以下,再加热后进总过滤器,消除空气中杂菌,送发酵工序。

(3)生物发酵。其作用是培养产生含腈水合酶的细菌。第一步是将培养基送入种子罐。繁殖罐,发酵罐;第二步是用蒸汽对设备及培养液进行严格消毒;第三步是移种,繁殖,发酵,生产出具有较高酶活性的发酵液。本工序为间歇操作。

(4)催化反应是在生物酶催化剂的作用下,完成AN与H2O转化为AM的反应。发酵液经固定化细胞技术生产出颗粒状的生物酶催化剂,与水按一定配比进催化反应器;精制后的AN经计量后滴加至催化反应器,控制反应器内溶液中AN浓度在3%-4%之间,同时控制反应器的温度。待AM达到预定浓度(AN浓度≤500mg/L)时进AM中间罐。生物的催化剂有效活性为两个周期,两周期后,经过滤分离后送去焚烧。

(5)AM精制是分离AM中因原料所带入的轻组分杂质及培养基,催化剂,设备带入的生物细胞,有机物,金属离子等杂质。AM水溶液在真空状态下闪蒸,脱除AN原料带入的轻组分杂质;进活性炭过滤器及超滤膜脱色,除去生物细胞,有机物等;再经离子交换树脂脱金属离子,产出满足后续工艺要求的AM水溶液产品。AM精制工艺

以AN为原料用微生物催化水合法生产的丙烯酰胺必须进行精制,这是因为聚合反应中的链增长剂对AM溶液中的无机离子和有机杂质反应敏感,会大大降低PAM相对分子质量。

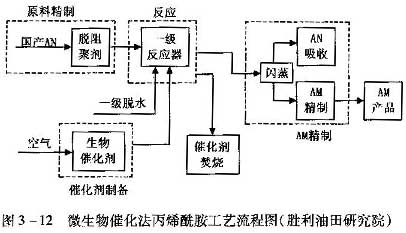

在催化水合反应中脱落的酶细胞和固化剂中的有机大分子会造成活性碳-离子交换树脂处理容量降低,每次精制的AM单体量仅为树脂量的十几倍左右,树脂频繁的再生使酸碱的消耗量增大,冲洗水增多,树脂的寿命降低,成本升高。胜利油田研制开发了超滤膜-阳床精制工艺技术,比使用活性碳-离子交换树脂成本大大降低,还解决了对PAM相对分子质量的影响问题。

超滤膜-阳床精制工艺流程简图见图3-13。该工艺流程可由AM闪蒸,AM精制,超滤膜精制3部分组成。

(I)AM闪蒸。

从水合工段来的粗28% AM进AM储罐储存,再经泵送至AM闪蒸塔,在高真空条件下闪蒸,分离除去原料AN中所带的轻组分杂质及未反应完的微量AN,AM经循环接受釜后经泵送至粗30% AM储罐。为提高闪蒸效果,闪蒸塔设置了AM循环流程。

(2)AM精制。

粗30%AM储罐的AM溶液由泵依次送入活性碳过滤器,AM膜精制装置及阳离子交换床,以除去杂质和金属离子,再经冷却器送入精30% AM储罐,最后经泵送至PAM装置。

(3)超滤膜精制。

AM单体(含菌体等杂质),经过滤后送至AM循环罐,待AM循环罐料满后,开启超滤循环泵,料液进一步过滤,除去单体中的大悬物后进入阳离子交换床,大量单体则回流至AM循环罐。

若超滤膜过料量下降或物料供应不及时,则需进行清洗操作。用脱盐水或空气将袋式过滤器中的残余AM单体压至阳离子交换床,部分料液压至AM循环罐,然后用清洗箱中的脱盐水将超滤系统清洗干净。

(4)工艺参数。

①AM闪蒸系统主要工艺参数。

AM闪蒸系统真空度:>0.05MPa;

AM闪蒸系统通气量:3m3/h;

AM闪蒸系统出料量:6m3/h。

②超滤装置工艺参数。

超滤操作温度:<18℃;

超滤装置精制量:6m3/h;

超滤装置操作压力:<0.5MPa。

③阳床工艺参数。

阳床出料电导率:<200μs/cm;

阳床出料pH值:5.4;

阳床出料AM浓度:30%。

④30%精制AM储罐工艺条件。

储罐内储存温度:夏季13℃,冬季15℃;

储罐内通空气量:0.025m3空气/m3;

储罐内储存单体浓度:30%。化学法丙烯酰胺生产技术

丙烯酰胺是合成聚丙烯酰胺的单体,是由丙烯腈水合制得。按催化剂不同,大致分为以下不同方法。水合反应的催化剂:20世纪60年代采用硫酸水合法;20世纪70年代改用骨架铜催化剂以减少对环境的污染,称催化水合法。硫酸水合法

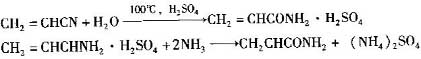

首先采用等摩尔比的丙烯腈和水,在H2SO4存在下,于80-100℃进行水合,先生成丙烯酰胺硫酸盐,然后再用氨(或烧碱,生石灰)中和,结晶分离出丙烯酰胺产品和副产品硫酸铵。其反应如下:

该法优点是易制得结晶单体。主要缺点是原料丙烯腈等消耗定额高,产品纯度低,收率低,产生大量含丙烯酰胺的硫酸盐和废液,污染环境。催化水合法

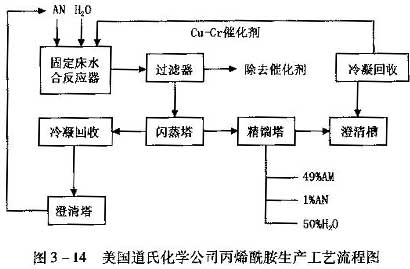

20世纪70年代初,国外先后开发了在骨架铜催化剂作用下丙烯腈与水直接反应生成的工艺。其反应如下:

催化水合法比硫酸水合法产品纯度高,收率高,基本无三废,易实现工业化。目前世界上主要采用催化水合法生产丙烯酰胺。

采用的骨架铜催化剂是二元或二元以上的合金,经碱处理后溶解掉一部分,留下活泼态的金属成为骨架铜。骨架铜催化剂有Cu-Cr合金,Cu-Ni合金及Cu-Al-Zn合金等。反应器采用总浮床或固定床均可。美国道化学公司采用固定床连续催化技术,用Cu-Cr作催化剂,产品是50% AM水溶液;日本三井东亚化学株式会社和日本三菱化学公司采用总浮床连续催化水合技术,用Cu-Ni作催化剂,产品是50% AM水溶液和晶体;目前我国AM生产通常用Cu-Al-Zn骨架铜催化剂,采用固定床连续催化水合工艺。

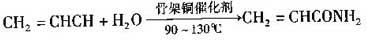

(1)美国道氏化学公司丙烯酰胺生产工艺。

美国道氏化学公司生产的丙烯酰胺和聚丙烯酰胺已有30多年历史。它采用固定床水合反应器,工艺流程见图3-14。

原料丙烯腈进厂后,先进填料精制塔进行精制。

反应条件为:丙烯腈:无离子水=1:3(摩尔比)

催化剂为Cu-Cr合金,按要求加工。丙烯腈单程转化率为45%-70%。随着生产时间延长,催化剂活性逐渐下降,大约两个月左右再生一次。再生时反应器切换使用。

美国道氏化学公司固定床反应塔尺寸:直径约为0.46m,高约为4.6m。每条生产线有4座反应塔并联操作。除闪蒸塔,精馏塔外,在单体工艺流程中没有离子交换树脂或加络合剂脱除金属离子的装置,而是在制造聚合物时加以处理。

单体产品规格:浓度为48%-52%,铜离子为12-25μg/g,不溶物小于100μg/g,其余为水。强调在单体中要有一定含量的铜离子,在储运中起阻聚作用,消耗定额(按每吨丙烯酰胺什算):丙烯腈为750kg,无离子水为1000kg,催化剂为1kg。

(2)日本三菱化学公司丙烯酰胺生产工艺。

日本三菱化成公司从1962年开始生产丙烯酰胺至今也有40多年历史。日木三菱化学公司采用悬浮床反应器装置。除反应器外,另有催化剂回收,制造设备。1993年大庆油田引进该公司生产工艺。

悬浮床反应的特点是要求催化剂在反应溶液中呈悬浮状态。悬浮床催化剂粒径小,在温度和催化剂粒子之间的相互摩擦作用下,使其更小,因此反应后的AM水溶液需经过有高效捕集作用的进滤器去除催化剂微粒。否则,会将残留的细粉末带到AM溶液中,这对后面的精制工序甚至聚合工序会产生严重影响。

悬浮床反应的流程是向丙烯腈和水的混合液加入金属铜催化剂,在70-120℃的条件下通过输液泵连续进入催化水合反应器中进行水合反应,反应后带有铜催化剂的AM水溶液经过滤器,使AM水溶液与催化剂分开。稀AM水溶液进入浓缩器浓缩,再经调浓生产出30%-50% AM水溶液,然后经活性碳离子交换树脂精制后得产品。AM浓缩液也可以经结晶,干燥来生产结晶固体AM产品。从AM浓缩器出来的未反应物丙烯腈经冷凝回收返回反应器进行循环反应。由催化剂过滤器过滤出来的催化剂经再生处理或连同补加新催化剂一起送入催化水合反应器。如此形成一个闭路循环。

日本三菱化成公司的悬浮床工艺所用催化剂由于是不断循环的,活性基本保持不变。生产装置所用的催化剂由本身的催化剂回收制造工段生产,只需从市场上购金属铜和镍即可,催化剂消耗为1-2Kg/t AM。

①产品性能。产品性能指标 表3-4 AM浓度pH铁铜色度49%-50%6-7最大0.1μg/g最大0.1μg/g最大10APHA(10%溶液)②工艺特点。

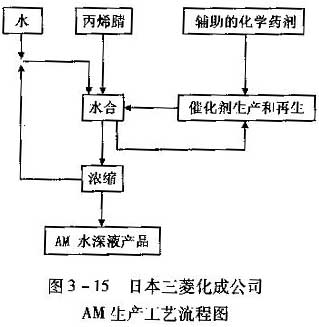

在催化剂作用下,直接连续从丙烯腈生产AM,不产生副产物如硫酸铵,硫酸钠等,工艺由以下几个工段组成:水合,浓缩,精制,催化剂生产和再生。工艺流程图见图3-15。

③工艺流程说明。

水合:将丙烯腈和水连续送入水合反应器,在悬浮催化剂作用下将丙烯腈直接转化为AM。将反应所生成AM溶液。与催化剂分离,送到浓缩工段。

浓缩:用蒸发法将AM水溶液连续浓缩到50%(重量),蒸发出的水和未反应的丙烯腈一道被回收返回到水解工段。

精制:连续除去AM浓缩水溶液中极少量杂质,即得纯的AM水溶液。

催化剂的生产和再生:将催化反应器中用过的一部分催化剂从反应器中抽出再生。国内丙烯酰胺生产技术

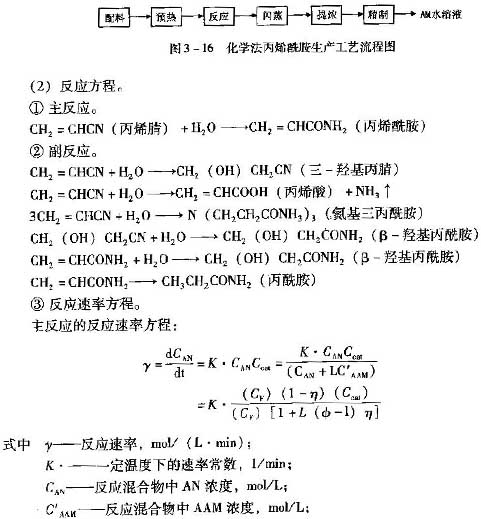

(1)工艺流程。

丙烯腈和水经计量泵按规定配比混合配料,经预热器预热送入串联的固定床反应器(一般直径φ=0.3m,高度H=2m,内装颗粒状或球状催化剂)进行双塔两段催化。在骨架钢(Cu-Al-Zn)催化剂作用下,丙烯腈水合转化

为丙烯酰胺,见图3-16。

第一,根据经验规定常数A,B,C,L和M;

第二,假定催化剂进料率,反应器容积,反应器中催化剂浓度,计算催化剂残留时间;

第三,给出一个确定的反应温度。

K·值可从这些方程式中计算。

反应速度由产率决定,所以假定反应温度,催化剂进料率,AAM选择性AN进料率(CF)和转化率(η),可通过逼近法计算出反应速率。

④副反应产生的杂质。

ECH:滞留时间增长,ECH增加。反应温度的波动对ECH影响不大。

ACA:滞留时间增长和反应温度升高,都使ACA增加。

PAM:滞留时间增长和反应温度升高,都使PAM增加。

HPA:滞留时间增长和反应温度升高,都使HPA增加。

NTPA:NTPA随ACA增加而增加。

(3)反应温度与反应压力。

反应温度:120-130℃;

反应压力:0.2-0.3MPa。

(4)骨架铜催化剂的性能及选择性。

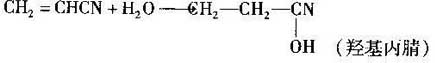

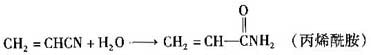

在丙烯腈的分子中,含有C=C双键和C叁键,所以丙烯腈在水合反应时就有两种水合反应产生,一是在C=C双键上的水合反应,如:

另一种是C≡N叁键上的水合反应,如:

显然C≡N叁价键上的反应,产物是丙烯酰胺,而C=C双键的反应产物,是羟基丙腈,是想要的抑制反应,上述两种水合反应的取向是由催化剂的选择性所决定的。因此,催化剂制备所采用的合金比冶炼方法及使用时催化剂的工艺条件,都是影响催化剂选择性的关键因素。总之,催化剂活性,选择性是影响丙烯腈转化率及丙烯酰胺收率的最重要因素。

①提浓。

为了满足单体产品和干粉生产的需要,必须将含丙烯酰胺浓度达到聚合浓度,在提浓的过程中既要把丙烯腈和水蒸发掉,又要保证丙烯酰胺在浓缩过程中不发生聚合。所以要采用添加阻聚剂,降低操作温度,防止聚合的同时在塔底部吹空气的方法。一般采用强制循环闪蒸提浓工艺。催化液经减压阀进入蒸发室,蒸发出的丙烯腈和水经冷凝,回收利用。生产过程是一个闭路循环系统,基本无三废。经闪蒸后的丙烯酰胺水溶液,进入蒸发釜进一步蒸发浓缩到要求的浓度。

②精制。

经过闪蒸提浓后的精丙烯酰胺,还会有大量的铜,铁离子和少量氮基三丙酰胺(NT-PA)等副产物,如不除去,将会严重影响后续工段聚丙烯酰胺的产品质量,精制工段的目的就是要除去这些杂质。

原料制备系统操作不稳定,产品质量有较大波动。因此需采用新型树脂除去水合反应物中带来的铜,铁离子和副产物NTPA。

对精制系统的器材有特殊要求,其原因是丙烯酰胺有易聚合的倾向,这种倾向受器材材质的影响较大,如铁进入系统中,就会导致丙烯酰胺聚合。因此,精制系统的器材都要用非金属材料做衬里,使其不易聚合。

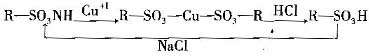

精制塔中离子交换树脂方程式:

(5)工艺概述。

①催化剂制备。

催化剂:主要成分为金属铜的铜-铬催化剂。铜-铬催化剂是直接水合工艺生产丙烯酰胺的基础。在催化剂制备中,次磷酸钠和硫酸铜,在硫酸的作用下,温度大约在50℃的条件下反应生成一氢化铜,然后一氢化铜被氢氧化钠分解生成催化剂Cu++。一氢化铜分解时产生大量的氢气。

反应方程式:

2CuSO4+3NaH2PO2+2H2O→2CuH+3NaHPO2+2H2SO4

2CuH+2H2SO4+4NaOH→2Cu++ +Na2SO4+4H2O+H2

如果催化剂仅为Cu++,活性较低,因此按铬,铜的原子比大约为Cr/Cu=0.05的比例加入铬。

催化剂的制备和贮存:尽管铜-铬催化剂(以后简称催化剂)有较高的活性,随着丙烯腈水合反应时间的消逝,催化剂活性也逐渐降低,因此不断的补充催化剂,以补偿催化剂活性的降低。消耗的催化剂应以每天1.5批间歇反应进行回收。但是,因反应器中滞留的催化剂量明显大于催化剂的生产能力,所以装置建成开工时唯有催化剂制备工段应提前开工。

因催化剂在空气中易氧化从而产生热量,所以一定要注意催化剂的贮存条件,如温度和氧气的控制。

催化剂生产中,因一氢化铜的分解而产生大量氢气。应特别注意在N2中处理催化剂,不能将催化剂置于干燥条件下。

②催化剂回收工段。

在丙烯酰胺生产中,催化剂随着反应时间的消逝,其活性逐渐降低。因此,催化剂从二级反应器中排至废催化剂罐时,大约每天排放两次。

为了再生废催化剂,应将废催化剂再转化成催化剂产品中的主要化学品-硫酸铜。

对废催化剂进行彻底清洗(10W%催化剂钻并液中,丙烯酰胺含量应低于300mg/L)。

另一方面,过滤的反应剂经过丙烯酰胺回收罐收集到浓缩工段,变成10%淤浆后,分离出的催化剂经过滤和清洗,在废催化剂溶解罐中,与硫酸和空气进行反应,硫酸铜溶液再次用于催化剂制备中。

反应方程式:Cu+H2SO4+1/2O2→CuSO4+H2O

催化剂中含有的少量铬也同步再生。应及时补给在每个操作中消耗的铜盐和铬盐。

③反应。

丙烯腈和水在催化剂作用下,直接反应生成丙烯酰胺。

反应如下:丙烯腈初始浓度为35%(65%为水),催化剂浓度为20%,压力为0.35MPa(一级反应器),温度为90-95℃。每个反应器停留时间为3h,3个反应器串联。反应产率高,达到转化率为90%-92%,选择性为99.6%。

来自丙烯腈装置的丙烯腈,贮存在丙烯酰胺装置的丙烯腈罐中二丙烯腈经丙烯腈加热器调节温度,然后送至脱氧提塔中除去丙烯腈溶解氧。然后,丙烯腈送到一级反应器中。

未反应的丙烯腈在浓缩工段加收,然后与新催化剂混合,送到R-311循环。

反应剂经过安装在每个反应器内部的烛式过滤器,在每个反应器间的压差作用下,只有过滤液通过烛式过滤器。

④浓缩工段。

将反应剂浓缩到50%水溶液,送到精制工段;回收反应剂中未反应的丙烯腈(大约是进到反应器中丙烯酰胺的10%),循环到反应工段。

在闪蒸罐中,经减压(大约6.27kPa)闪蒸出水和丙烯腈进行浓缩。

反应剂的显热和50℃热水作为浓缩的热源。浓缩过程中,要控制蒸发量,以便保持丙烯酰胺的浓度为50%。丙烯酰胺浓度用丙烯酰胺浓度计测量。

另一方面,50%的丙烯酰胺水溶液在无氧的情况下,即使在20℃低温也容易聚合。因此,要吹入空气到混合罐中以保持溶解氧含量,并回收未反应的丙烯腈。

冷却用脱盐水,再用CW和液氨来冷却脱盐水。

蒸发的丙烯腈用冷却水冷凝后,送到回收丙烯腈水脱氧汽提塔中,用N2汽提出丙烯腈水溶液中的O2。与由K型过滤器回收来的丙烯腈一起贮存在回收丙烯腈水罐中,用泵将其送至反应工段循环。

⑤精制工段。

精制工段也可分为下列两个工艺:一个是丙烯腈汽提工艺-将50%丙烯酰胺水溶液中存留的约3000mg/L丙烯腈降到50mg/L以下;另一个是离子交换树脂精制工艺-将少量催化剂溶解产生的Cu2+和反应产生副产物NTPA脱除。

丙烯腈汽提工艺:在丙烯腈汽提塔中通入空气,汽提出浓缩液中的丙烯腈。排出气中含丙烯腈大约3000mg/L,超出了工作环境允许值(20mg/L)。从安全和卫生角度考虑,让丙烯腈废气经过K型过滤器废丙烯腈气体吸附器。废气中,丙烯腈被K型过滤器中活性碳纤维吸收。经过蒸汽解吸和冷却,丙烯腈以丙烯腈水形式同收。使排出废气中丙烯腈浓度降到20mg/L以下。

离子交换树脂精制:

反应工段中溶解的铜离子(Cu2+)和NTPA(水合反应的副产物),经过离子交换树脂塔吸收脱除。两个规格相同的塔(一个运行,另一个再生备用),再生用HCl和NaCl,每5天一次,依据NTPA变化。当NTPA从丙烯酰胺溶液中除去,溶液pH值就会降到约5.5。即使溶解氧的存在,也可能会导致聚合。因此,在塔出口处用NaOH将pH值调到6-7。接着,在产品工段加入10mg/L(对丙烯酰胺溶液)硫脲(Thiuurea)作为阻聚剂。

丙烯酰胺溶液有很易聚合的倾向,这种倾向会受容器材质影响。例如pH值在6-7范围内就可以认为在不锈钢容器中,长期操作也不会聚合。

但如果pH值较低。在不锈钢容器中,几个小时就会有聚合物生成。因此,表面用不会引起聚合的苯酚树脂作衬里,使其难以聚合。基于同样原因,出口管线等涂有聚四氟乙烯。

产品工段:50%丙烯酰胺水溶液临时贮存在两个检查罐中,在检查中要加入10mg/L(对丙烯酰胺溶液)的硫脲(阻聚剂)。