国内外关于丙烯酰胺的生产工艺主要有化学催化水合法和微生物酶水合法。化学催化水合法主要采用Cu系催化剂,在固定床或悬浮床中,丙烯腈催化水合生成丙烯酰胺,用离子交换树脂和活性炭除去无机,有机杂质后获得丙烯酰胺单体。而微生物酶水合法由杆菌,棒状杆菌,聚合氯化铝微球菌,聚丙烯酰胺的分类与特性诺卡氏菌等微生物组成,与化学催化水合法相比,微生物酶水合法具有高选择性,高活性和高收率的特点。在实际生产中无论哪种工艺生产的丙烯酰胺单体都不可避免地含有微量有机和无机杂质,对丙烯酰胺聚合和产品质量都会产生不同程度的影响。

生物法单体和化学法丙烯酰胺单体产品质量比较

通过对化学法单体和生物法单体进行化验分析发现(表3-1),两种单体的产品质量有以下几方面特点。生物法单体和化学法单体分析结果对比 表3-1 分析项目\分析结果控制标准生化法单体(平均)化学法单体(平均)纯度(%)48-512349.5甲醇溶解性(%)≥99.599.399.9电导率(μs/cm)≤441530Fe(mg/L)<0.10.070.02Cu(ppb)<10024.830HPA(mg/L)<1000110*600ECH(mg/L)<1000-700NTPA(mg/L)<1003955TU(mg/L)5-15-10AN(mg/L)<5038.45pH6-77.56.5色度≤105<Sa<10<5外观澄清透明澄清透明澄清透明注:山东生物法单体不含羟基丙酰胺,但河北生物法单体HPA含最高达350mg/L。

(1)生物法单体的电导率,羟基丙酰胺(HPA),羟基丙烯腈(ECH),聚合氯化铝三氨基丙酰胺(NTPA)4项指标优于化学法单体,有利于生产高相对分子质量的聚丙烯酰胺;

(2)铜,外观两项指标与化学法丙烯酰胺相当;

(3)色度,甲醇溶解性,铁,丙烯腈4项指标劣于化学法单体;

(4)生物法单体浓度较低,在22%-25%之间,如生产工艺做适当调,浓度可达到25%以上;

(5)生物法单体的pH值偏高,且不稳定,聚合氯化铝使聚合反应受到影响,不易控制聚合产品质量,聚丙烯酰胺的分类与特性需采取调控pH值的措施;

(6)生化法单体不含阻聚剂硫脲(TU),提高了单体的聚合反应活性,但同时极易发生自聚。

(7)生物法的特点是单体中杂质少,活性高,适于高相对分子质量的聚丙烯酰胺。化学法单体和生物法丙烯酰胺单体聚合性能比较

生物法单体聚合性能比较。

由于生物法单体浓度偏低(为23%左右),无法达到化学法单体聚合工艺要求的反应溶液单体(AM)浓度25%的要求,采取将样品溶液直接加固体碳酸钠的办法,使反应溶液浓度达到极限最高值,聚丙烯酰胺,pam,阴离子聚丙烯酰胺,非离子聚丙烯酰胺,阳离子聚丙烯酰胺--巩义市泰和水处理材料有限公司一般可达到21.5%以上。研究发现引发温度为19-20℃,反应母液pH值为12.40时效果最好。

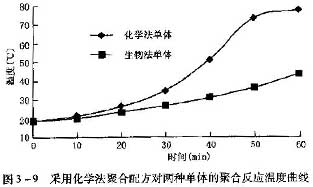

从图3-9可以看出,生物法单体(生物法单体为万全2)聚合反应引发速度慢,反应时间长,最终温度低,聚合反应不完全。经对比两种单体所得PAM在产品钻质量上的差异,化学法单体制得的产品质量指标均在合格指标范围内,而生物法单体(万全2)样品制得的产品多项指标不合格。其不溶物严重超标,过滤比不合格,残余单体偏高。

从聚合反应温度记录曲线和检测结果来看(图3-9),化学法单体聚合配方不适于生物法单体。两种单体的聚合反应性能和产品质量对比。

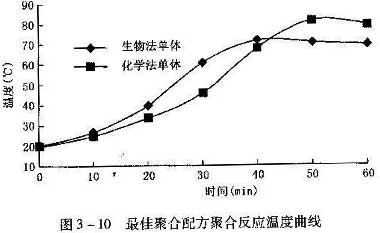

为了准确评价两种单体的聚合性能和聚合产品所能达到的质量,采取分别优选最佳配方的方法,进行聚合反应性能和产品质量对比。

从图3-10可以看出,生物法单体引发速度比化学法单体快(即聚合反应前20min),而在30min后(即反应温度达到40℃时),化学法单体反应速度明显比生物法单体快,最高反应温度也比生物法单体高。从整个聚合反应过程看,生物法单体虽引发速度快,但整个聚合反应速度并不快,反应温度始终保持平稳上升。生物法单体的聚合特点表明,反应活性高,聚合反应平稳,符合高相对分子质量聚合配方的要求。实际生产中链转移剂浓度比化学法单体高4倍。生物法单体的聚合性能和果合产品质量对比。

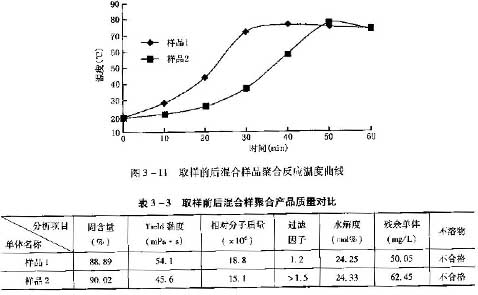

采用优选的聚合配方,对样品1,样品2作对比实验,见图3-11。

从图3-11中可以看出,取样前混合样品1聚合引发较快,最终温度高,而取样后混合样品2聚合活性较低,聚合反应速度比样品1慢。

从表3-3中看出,以样品1为原料所生产PAM除不溶物超标外,其他指标均达到高相对分子质量PAM的要求;样品2所生产PAM溶解性较差,过滤比,不溶物不合格,相对分子质量和黏度较低。两种方法的评价

生物法。

①从单体活性看,生物法单体优于化学法单体,而且所得聚合物相对分子质量较高,但质量不稳定,有些样品活性与化学法单体相当或不如。

②生物法单体聚合反应速度易控制,虽大福度提高催化剂浓度,但反应速度始终保持平稳,低速,该特点有益于生产高相对分子质量的聚丙烯酰胺。

③生物法单体聚合性能不够稳定,这直接导致聚合产品质量的不稳定,最佳聚合配方和聚合产品质量的重复性较差。

④生物法丙烯酸胺生产工艺中的生物醉易染菌.r批生物酶的酶活性和选择性有一定差异,导致生产的丙烯酰胺单体溶液中除可检测出的杂质外,还有丙烯醛,丙烯酸,噁唑等未检测出的杂质。另外,由于固定生物酶的固定化细胞强度不够,可能有漏失到单体溶液中的死蛋白大分子和生物酶。这些杂质的存在比较难于通过精制过程完全除去,在自由基引发聚合时产生交联,导致聚合产品溶解性较差。

由于生物酶的高选择性和高活性,生产的生物法单体活性较高,且生产过程中未加阻聚剂,单体易发生自聚生成低聚物,低聚物可使聚合产生交联,造成聚合产品溶解性较差。

生物法丙烯酰胺生产技术工艺流程简单,投资少,对原料要求低,生产成本低,易于操作。其先进性表现在腈水合酶催化剂选择性好,收率高,产品杂质少,副产物少,反应在常温,常压下即可进行。缺点是酶催化剂制备时易染菌,稳定性略差。另外,丙烯酰胺产品活性高,且成品中投有加入起稳定作用的阻聚剂,使产品不易长时间储存,给大规模生产带来困难。

⑤高转化率。化学催化法生产丙烯酰胺的一次转化率在80%左右,而微生物催化剂的一次转化率可达99.99%,这样就省去了化学法催化过程所需要的丙烯腈回收装置,大大地减少了设备投入,降低了物耗和能耗。化学法。

①化学法反应物中有较多AN(17%),需要闪蒸回收,以循环利用。

②化学法反应物中AM浓度约为22%,需浓缩至50%,能耗大。

③化学法对催化剂制备所需化学品要求非常严格,而且品种繁多。

④化学法要求气级脱盐(电导率≤2μs/cm)。

⑤化学法要求高纯氮(99.999%)。

⑥化学法AM产品中有Cu离子(Cu离子影响后续聚合工艺,起阻聚作用)。

⑦化学法反应压力,温度不易控制。

⑧化学法丙烯酰胺生产工艺技术成熟,产品质量稳定,易于储存,适于大规模生产,但工艺生产线较复杂,投资大,操作难度大。

单体名称\分析项目 | 固含量(%) | Yield(mPa·s) | 相对分子质量(*10^6) | 过滤因子 | 水解度(mol%) | 残余单体(mg/L) | 不溶物 |

化学法单体 | 90.09 | 50.7 | 15.2 | 1.4 | 25.56 | 47.12 | <0.2% |

生物法单体 | 88.89 | 54.1 | 18.2 | 1.2 | 24.25 | 50.05 | 不合格 |

从表3-2中可以看出,生物法单体合成的聚丙烯酰胺黏度,相对分子质量均超过化学法单体合成的聚内烯酰胺,并且过滤比合格(不溶物不合格)。