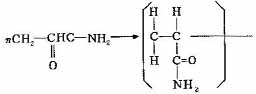

一,阴离子聚丙烯酰胺聚合过程的基本原理

丙烯酰胺单体在催化剂的作用下,发生的聚合反应。在这种特定过程中,聚合反应包括两步:第一步,氧化-还原体系催化剂释放自由越基;第二步,偶氮类催化剂在热活化作用下释入自由基。 溶液呈碱性,pam因为Na2CO3,国内外生产高分子量聚丙烯酰胺工艺技术的比较系二元碱,NaOH用于调节pH值。

溶液呈碱性,pam因为Na2CO3,国内外生产高分子量聚丙烯酰胺工艺技术的比较系二元碱,NaOH用于调节pH值。

CO23- +H2O→HCO3- +OH- pKa=10.2

HCO3- +H2O→H2CO3+OH- →CO2+OH-+H2O pKa=6.4

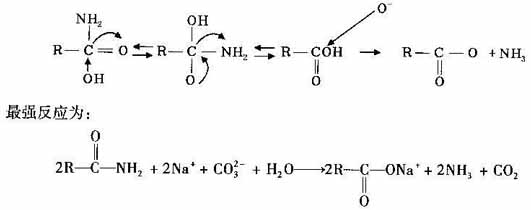

由于设定的pH值为12.3,CO23-簇占优,水解反应通过酸碱反应及重排反应进行。 因此产生同样摩尔数的NH3及一半摩尔数的CO2。由于有气体放出,在释放出一部分气体之前胶体体积将膨胀2.5倍,

因此产生同样摩尔数的NH3及一半摩尔数的CO2。由于有气体放出,在释放出一部分气体之前胶体体积将膨胀2.5倍, 30min后胶体的体积为初始体积的1.2倍。两种催化体系如下。

30min后胶体的体积为初始体积的1.2倍。两种催化体系如下。

氧化-还原休系引发:

S2O28- + 2e- →2SO24-

HOCH2SO2Na→NaHSO4+HCHO

2NaHSO2→Na2S2O3+H2O

2S2O23- →S4O24- + 2e-

最终反应方程:

2S2O28- + 2S2O23- →2SO24- +2S25-

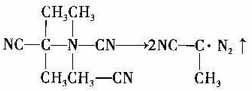

偶氮分解:

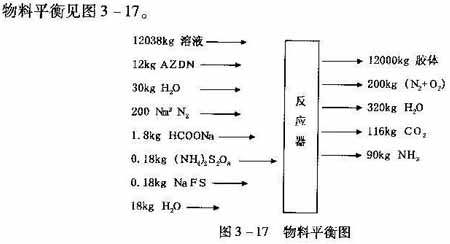

二,阴离子聚丙烯酰胺聚合过程中的物料平衡

序号 | 项目 | 操作指标 | 备注 | ||||

流量(m3/h) | 温度(℃) | 压力(Mpa) | 深度 | pH值 | |||

1 | 溶解罐 | 18 | 12.3 | 12000kg | |||

AM | 20 | 15-25 | 50% | 6000kg | |||

Na2CO3 | 20 | 30-40 | 20% | 2800kg | |||

NaOH | 0.3 | 30% | 12kg | ||||

脱盐水DMW | 20 | 15-25 | 3200kg | ||||

2 | 反应器 | 90 | 温度为聚合完 | ||||

N2 | 1.6-2.0 | 99.997 | 顺序3 | ||||

OLUB212 | 喷入顺序1 | ||||||

溶解罐溶液 | 12.3 | 12038kg顺序2 | |||||

AZDN量 | 12kg顺序4 | ||||||

过硫酸铵 | 0.18kg顺序6 | ||||||

NaFS量 | 0.18kg顺序7 | ||||||

甲酸钠 | 1.8kg顺序5 | ||||||

熟化时间 | 3h | ||||||

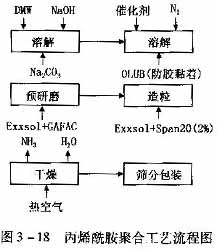

三,丙烯酰胺聚合工艺流程

丙烯酰胺聚合是在溶解罐中配制好AM,Na2CO3,pamNaOH水溶液,输送到聚合反应器中,吹氮并加入引发剂,链转移剂等,使AM聚合成PAM并充分水解完成生产聚丙烯酰胺的主要过程。工艺流程见图3-18。

四,聚丙烯酰胺的催化剂

中分催化别

(1)偶氮二异丁腈(AZDN);

(2)次磷酸钠(HYPO);

(3)过硫酸铵(PER);

(4)硫酸铜(CuSO4);

(5)甲醛和次硫酸氢钠(NaFS);

(6)乙二铵四乙酸钠(EDTA)。高分催化剂

(1)偶氮二异戊睛(V65-10);

(2)氮三胺(PA-5);

(3)过氧化氢叔丁基(TBHP);

(4)硫酸铜(CuSO4);

(5)甲醛和次硫酸氢钠(NaFS);

(6)乙二胺四乙酸钠(EDT-A)。

五,阴离子聚丙烯酰胺生产过程操作步骤

溶解罐温度

工艺上将溶解罐温度控制在18℃左右。高于18℃溶液易聚合;低于17℃,碳酸钠将在盘管上析出。

调节方法:控制温度高于18℃,溶解罐由制冷系统的循环冷却水(5-10℃)冷却至固定的聚合温度(18℃),在出现冷却温度比设定温度低的情况时,pam可用同一盘管对罐再加热。用电加热水罐供热水。溶解罐pH值

工艺上控制溶解罐pH值在12.3左右,pH值较高可使Na2CO3,国内外生产高分子量聚丙烯酰胺工艺技术的比较稳定并有利于水解反应进行。

调节方法:一般AM与Na2CO3溶液混合完后pH值为10.9-11.8,用NaOH(30%)逐渐把pH值调到12.3,pH值高于12.3可用H2SO4(95.1%)调回。反应器加料量

工艺上反应器加料量控制在12100kg左右,多于12100kg在聚合时体积膨胀将溢出反应器。通N2时间

工艺上控制通N2的时间在40-60min之间,一般为40min,通N2时间低于40min,氧含量不低于0.3mg/L,阻聚。

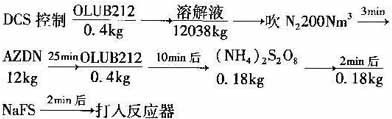

开始进料5min后,聚丙烯酰胺,pam,阴离子聚丙烯酰胺,非离子聚丙烯酰胺,阳离子聚丙烯酰胺--巩义市泰和水处理材料有限公司将与30m1脱盐水和一些Span20均匀混合的偶氮催化剂AZDN从储罐中,用压缩空气打入反应器,其加入量约为12kg。

吹氮开始30min,从甲酸钠储罐中向反应器加入1.8kg的甲酸钠(一种链转移剂),其溶液供料管线回路在回流稳压阀的作用下保持恒压,通过DCS系统控制(用电磁流量计计量其加入量能够更准确)。引发剂,链转移剂加入量及顺序

这是聚合最重要的控制指标。

停止吹氮前5min,将软化剂过硫酸铵(NH4)2S2O8 0.18kg加入反应器中,2min后加入0.18kg甲醛和次硫酸氢钠(NaFS),其操作方法与甲酸钠相同,过硫酸铵经流最计计量,由泵从储罐中打入反应器。NaFS经流量计计量后,由泵从储罐打入反应器。

NaFS加入后2min停止吹N2,即反应逐渐开始,温度逐渐开始,在此过程中,由于水解反应速度加快会产生大量NH3和CO2,胶体体积会膨胀为原体积的2.5倍,大约30min聚合反应完成,此时温度为90℃左右,但水解反应仍在进行,为了增加产品的水解度,胶体需在反应器内熟化3h,然后进入预研磨阶段。聚合反应过程是否正常,可以通过温度记录曲线比较各段的温度变化来判定。反应温度

温度对聚合反应也是一个关键参数,聚合温度设定约为18℃(该温度可按原料的配方及所需产品的相对分子质量不同进行调整)各组分混合后的温度为18-25℃,此冷却过程由制冷系统完成,冷却水温度为2-10℃,由泵注入溶解罐夹套盘管,由温度控制器控制冷却水阀门。如果由于装置暂停或设备误操作,出现冷却温度比设定温度低时,也可用夹大盘管对溶解罐进行加热。热水来自热水储罐,由泵打入。预研磨,造粒

反应器中的胶体倾倒在预研磨机中的过程由DCS系统控制,开盖后由液压系统将反应器缓慢倾倒,胶体沿润滑后的聚丙烯壁滑下,并靠重力作用由横梁刀切成3块,此时胶体温度约为90℃,其过程如下:由升降器将反应器盖打开,启动液压泵由液压罐将反应器缓慢倾斜,使胶体倒入预研磨机中,预研磨机内有6个平行切割螺杆,切割螺杆将胶体切碎并压入进料螺杆中(进料螺杆与切割螺杆垂直),然后由进料螺杆将胶体送入螺杆计量泵计量后,送入造粒机中,计量的速度及切割机内的胶体通量由手动调节,在此过程中,为使切割容易,特别是对于低,中相对分子质量的聚合物需向胶体上喷一定量的表面活性剂,可使黏性胶粒保持自由流动状态,这种溶液由泵从储罐手工操作打入预研磨机中,其加入量由连接在DCS系统上的计时器控制,加入量为5L,为使造粒容易进入造粒机,物料需用2% Span2O的Exxsol油做润滑剂(每小时耗油约为20L),每台造粒机的加入量取决于产品的规格及造粒机内的切割间隙,而且在切割刀钝化后,其用量要增加,加入方法是用泵经储罐打入造粒机中。

通过造粒机底部的筛子可以得到尺寸为3-6mm的胶粒,然后利用风机将其送入干燥器中。产品的干燥

采用振动式流化床结构的干燥器,对产品进行两段干燥,在此过程中,聚丙烯酰胺由胶体变成粉剂,水含量由70%降至10%,其物料平衡如下:(每小时量)开启风机,将研磨的胶体从造粒机送入干燥器中,干燥器内的热气流及振动器使胶粒很快地流态化,其振动由电机控制,热空气来自蒸汽加热器,经过滤器过滤的冷空气加热到0℃以上,然后经气流调节器,用风机将加热的空气分别吹入干燥器的一段,二段,两段热空气的温度范围分别是100-30℃和60-90℃,蒸汽加热器的调节阀由DCS系统控制,在保持每段干燥区内物料温度恒定的情况下使空气维持最高温度。

启动风机旋风分离器,把被高速气流从流化态表面夹带出的产品细颗粒分离出来,由输料风机重新加入到干燥器中,同时也使干燥器内保持负压状态,防止氨气扩散到车间内。

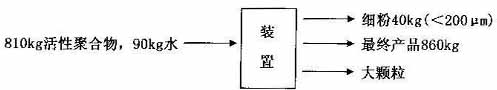

流化床干燥器,对产品进行两段干燥。每段干燥面积为8m2,一段干燥物料含水量由70%降到30%,入口物料流量为3000kg/h,入口空气温度为120-125℃,空气流量为48520m3/h(20℃)。二段干燥物料含水量由30%降至10%,入口空气温度为83℃,空气流量为41842m3/h(20℃)。该干燥器每小时的处理量为900-1000kg,在干燥器出口,检查产品湿度合格后,打开干燥器门,开启回转振动筛将未干燥的块状物除去,这些块状物或研碎,或重新加入预切割机中。聚丙烯酰胺的筛分,研磨及包装

把干燥后的部分水解的聚丙烯酰胺处理成干粉,将颗粒分布满足要求的干粉包装成为最终产品,物料平衡如下:

从振动筛分器筛出来的产品,经负压风力输送至旋风分离器,此负压风力是由风机产生的,旋风分离器底部产品经旋转阀进入双层筛,而气流中的细粉被袋式过滤器收集在料斗中,并通过螺杆进入侧装袋。

双层振动筛分器把产品分成3个部分,最上层为大颗粒产品,被送进研磨器中,经研磨后送回旋风分离器中进行正常循环,中层为颗粒粒径在100-200μm之间的产品,由负压经输送料斗进入两个混合料斗中,由立式螺杆搅拌后得到混合均匀的合格产品。下层是被称为细粉的颗粒,被送入料斗并通过螺杆进入侧装袋。

在混合料斗中装有立式螺杆,既可均匀混合产品,又能顺势填充带式混合器,同时混合料斗与旋风分离器相连,可将料斗中的废气,在负压作用下分离,底部产品经旋转阀返同旋风分离器进行正常循环,细粉被袋式过滤器收集在料斗中并经螺杆进入侧装袋。

带式混合器配有螺旋系统,既可搅拌产品。又可顺势将产品送入安全筛中,该混合器可装750-1000kg的产品,并配有称重系统,对每次带料操作中来自混合料斗中的产品进行称重,并能准确混合,按预先设置的产品重量给大袋装料,在此工序上还可加入细粉或其他添加剂来调整产品质量。

安全筛是为了除去可能存在的聚结物,经其处理后的产品便可进行装袋。带式混合器,装袋机与袋式过滤器相连,由风机产生的吸力,把气流中的细粉经过滤器收集在料斗中,并通过螺杆进入侧装袋。

产品用装备电子称重系统的半自动称重机包装,装袋后的产品按50kg码垛,后用塑料膜捆扎机捆好,从螺带式混合器出来的产品经安全筛后由螺杆出料进大袋,大袋装料为750kg,由螺带式混合器减重计量。

最后被人工装到袋架上,由包装机封口后送去贮存。

六,聚合中的关健技术

引进法国技术时单体占整体溶液的25%,但在生产过程中经常发生胶体体积膨胀过大的现象,所以把配料浓度降至24%。

超高相对分子质量配方实际上存在着偷机现象(30%水解度)。它利用提高水解度的方法来提高相对分子质量和黏度,但企业标准上水解度要求为23%-27%。

超高相对分子质量配方中NaHCO3固体的加入实质上是提高了水解度的1%再加上Na2CO3溶液所起到的29%水解度,实际理论水解度为30%。

AZDN和V65-10均是后期引发剂。AZDN的量根据单体质量的不同,在生产过程中为250-1000mg/L,V65-10的量至少为1000mg/L,低于此值反应将不完全。

次磷酸钠和氮三胺为链转移剂,用于调整PAM的相对分子质量;

过硫酸钠和甲醛合次硫酸钠是一对成比例的氧化-还原剂即用量相同时反应效果最佳,而高分子中的叔丁基过氧化氢和甲醛和次硫酸钠在表3-6中所列值的情况下反应基本上最佳,但不成比例。

铜离子在反应中的作用至关重要,在反应初期,它作为引发剂促进反应的进行,随后又成为阻聚剂,这样就要求铜离子的量不能多也不能少,0.25mg/L为最佳值。

表3-6 中,高相对分子质量的聚丙烯酰胺配方对比表 项目中相对分子质量超高相对分子质量配料浓度(AAM)24%进料总量(kg)24000(两釜)丙烯酰胺溶液(kg)24000*24%/AAM%水解度(%)2529碳酸钠溶液(kg)24000*24%/71*106*水解度%/2去离子水(kg)24000-AAM-碳酸钠溶液NaHCO3(kg)-68.15(按1%水解度计算)pH12.40-初始温度(℃)18-2018AZDN(mg/L)250-1000-V65-10(mg/L)-1000次磷酸钠(mg/L)2.0左右-氮三胺(mg/L)-10左右Cu2+(mg/L)0.25过硫酸铵(mg/L)7或85叔丁基过氧化氢(mg/L)-0.5甲醛合次硫酸钠(mg/L)7或85EDTA(mg/L)0.73二氧化硫-溶液变黏不同引发体系所对应的PAM相对分于质量的最大值

不同引发休系所对应的PAM相对分子质量的最大值见表3-7。

引发体系引入一种含功能单体的还原剂。对提高相对分子质量有很好的效果。该功能性单体具有引发和参与聚合的双重作用,从而提高PAM聚合度。这类还原剂主要有聚合脂肪族叔胺,N-(N`N`-二甲基氨基甲基)丙烯酰胺,N-甲基丙烯酰-N`-嘧啶哌嗪等。表3-7 不同引发体系所对应的PAM相对分子质量的最大值 引发体系PAM相对分子质量()*10^6(NH4)2S2O8

15.5(NH4)2S2O8+OH()NTP14.3Ce4+脲9.1(NH4)2S2O8+NaHSO3+AZDN17.6(NH4)2S28+NH4·OH+尿素

19.4(NH4)2S2O8+NH4·OH+尿素+MP27.0