在聚丙烯酰胺的生产中,影响聚丙烯酰胺聚合的主要因素与丙烯酰胺的质量,单体浓度,pH值,引发体系及水解度有着十分密切的关系,尤其是单体中阻聚剂对苯二酚的浓度,聚合氯化铝对聚丙烯酰胺聚合影响十分明显。大量的生产实践表明,聚丙烯酰胺静吸附黏度保留率的测定方法聚合反应最佳条件控制在pH值为11.6,水解度为29%,引发温度为18℃,单体浓度为25%。

一,对苯二酚阻聚的原理

对苯二酚的性质

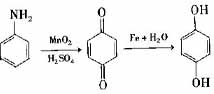

工业上制备对苯二酚是以苯胺为原料,先氧化成对苯醌然后还原而得。因此,对苯二酚也叫氢化苯醌(简称氢醌),是无色固体,熔点为170℃,聚合氯化铝极易被氧化。可用做阻聚剂,也可做还原剂。

在对苯二酚的水溶液中加入三氯化铁溶液,则有暗绿色结晶析出。这是由于三氯化铁将对苯二酚氧化成对苯醌,后者与等分子的对苯二酚形成分子络合物。此络合物叫对苯醌合对苯二酚(或叫醌氢醌),熔点为171℃,可溶于热水,其反应方程如下:

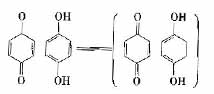

醌氢醌晶体结构是醌分子和氢醌分子交替排列,同时分子中的环彼此平行,其中一个组分具有丰富的电子,是电子给予体(氢醌);另一个组分是强吸电子,聚合氯化铝是电子接受体(醌)。电子从电子给予体的分子上转移到电子接受体的分子上,然后二者通过静电吸引作用结合起来,聚丙烯酰胺静吸附黏度保留率的测定方法这样形成的络合物被称为转换络合物。醌氢醌是其中之一。对笨二酚阻聚的原理

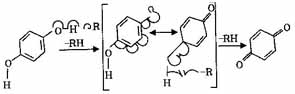

对苯二酚和其他一些酚可用作自由基链反应制剂。许多自由基从对苯二酚中提取氢生成很稳半醌,第二个自由基再与半醌作用形成醌。 丙烯酰胺单体在自由基催化剂作用下发生聚合反应。首先是氧化-还原体系催化剂释放出自由基,然后是偶氮类催化剂在热活化作用下释放自由基。所以,对苯二酚通过截取自由基后,降低聚率,造成聚丙烯酰胺相对分子质量小,黏度低。

丙烯酰胺单体在自由基催化剂作用下发生聚合反应。首先是氧化-还原体系催化剂释放出自由基,然后是偶氮类催化剂在热活化作用下释放自由基。所以,对苯二酚通过截取自由基后,降低聚率,造成聚丙烯酰胺相对分子质量小,黏度低。

为了验证对苯二酚对聚合的影响,把丙烯酰胺单体,聚丙烯酰胺,pam,阴离子聚丙烯酰胺,非离子聚丙烯酰胺,阳离子聚丙烯酰胺--巩义市泰和水处理材料有限公司脱盐水,Na2CO3,NaHCO3及V65-10分别加入烧杯中搅拌至溶解后加温(55-60℃),1h后再降温到20%℃,然后按配方要求,吹氮除氧,加入链转移剂,氧化剂,还原剂,吹入SO2。观察反应温度曲线发现在60min时反应温度达到84℃。热活化后温度最高达96℃,相对分子质量为1.26*10^4,黏度为42.7mPa·s。由此可以证明,NaHCO3与对苯二酚相互作用失去了自由基而使聚合反应能够进行。

对苯二酚通过截取自由基R·,使之被还原成H,从而终止了自由基链反应,其反应过程如下:

二,影响聚丙烯酰胺聚合的因素分析

丙烯腈单体的质量分析

在室内研究中,对储蓄罐的溶液进行了实验。先将丙烯酰胺溶液用氢氧化钠调成pH值为11的溶液,发现溶液明显呈粉红色,再用盐酸调成PH值为7后,溶液颜色与加入碳酸钠时相近,分析认为可能存在类似酸碱指示剂的有机物。

为进一步验证AM单体中阻聚剂含量超标情况,取一定量的超纯水,加入HQ纯固体,配成0.2mg/L的溶液,加入Na2CO3后,混合液颜色由浅绿色变为粉色,与聚合物显色实验相符,故可以初步判定为单体中含有一定量的HQ。

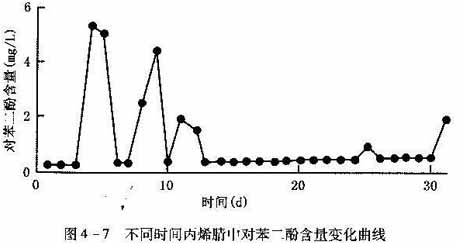

从上述分析中看出,影响聚合的主要因素是对苯二酚。为了解丙烯腈单体中阻聚剂对苯二酚含量是否超出标准(标准规定小于0.15mg/L)收集了1999年8月3日至9月8日期间丙烯腈中对苯二酚的分析报告,见图4-7。

从图4-7中可以看出,3次丙烯腈样品中对苯二酚含量有8次分析结果超过标准规定,最小值为0.78mg/L,最大值达5.64mg/L。平均值为2.825mg/L,超出标准达18倍。对苯二酚是丙烯酰胺聚合的抑制剂,使用高含量对苯二酚的丙烯酰胺,聚合时间长,聚合物黏度下降,因此丙烯酰胺中对苯二酚含量必须小于0.15mg/L,否则催化剂活性将降低。丙烯酰胺单体的红外光谱分析

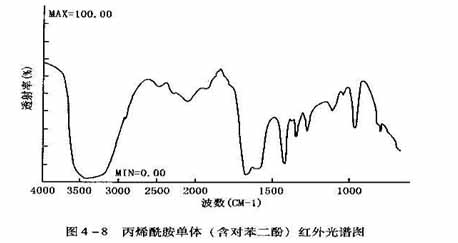

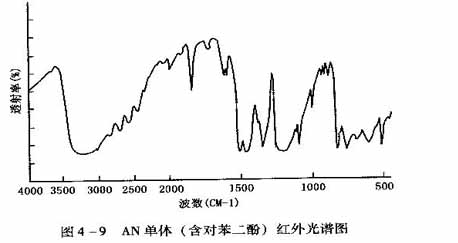

为了准确地判断单体(AM)中是否含有对苯二酚,采用涂片方法进行了红外光谱分析,同时把对苯二酚标准样品采用溴化钾压片方法也进行红外光谱分析。通过分析发现,在丙烯酰胺与丙烯腈的单体中含有一定量的对苯二酚见图4-8和图4-9。

丙烯酰胺单体浓度对PAM的影响

丙烯酰胺单体浓度对PAM的影响

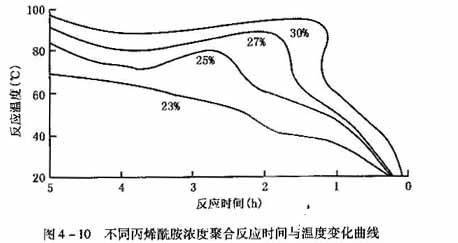

选择现有超高相对分子质量标准配方的丙烯酰胺单体浓度(25%)的前后4个浓度点进行聚合试验,试验及检测结果见图4-10。

从图4-10可以看出,丙烯酰胺单体的浓度必须选择适当,过低则不反应,过高易发生爆聚,产品质量也不好。最好丙烯酰胺的单体反应浓度是25%。pH值对PAM的影响

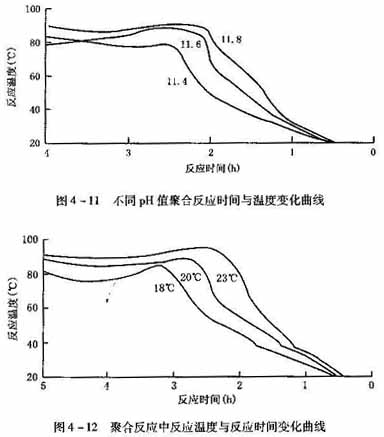

超高相对分子质量聚合反应中要求pH值必须在较低的条件下进行。为了确定最佳的反应条件,通过改变NaHCO3的加入量来调节pH值,在反应体系中选择3个碱度(pH值分别为11.6,11.8和11.4)进行聚合实验。

从图4-11中可以看出,随着pH值的降低,反应时间越长,黏度增加,过滤比越大,所以选择pH值为11.6比较适合。

反应引发温度对PAM的影响

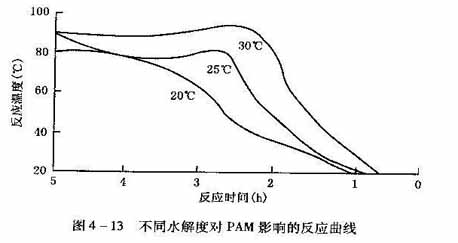

选择18℃,20℃和23℃等3个温度点作为引发温度进行实验,试验结果见图4-12。

从图4-12中可以看出,引发温度为16℃时,由于Na2CO3和NaHCO3不完全溶解,故没有反应。18℃为最好,相对分子质量,黏度和过滤比都优于20℃和23℃。水解度对PAM的影响

水解度对PAM的影响主要表现在反应速度方面。根据超高相对分子质量PAM标准配方,选择不同的水解度(20%,25%,30%)进行聚合试验,其反应温度和检测结果见图4-13。

从图4-13的检测结果中可以看出,水解度越大,反应速度越快,最终温度越高。水解度对产品质量的影响不大,其主要表现在过滤比及水解度上。水解度越低,过滤比越高。在20%水解度时,PAM已过滤不下来。

三,结果与讨论

(1)反应条件的改变对PAM产品质量的影响很大。PAM的产品质量中各项指标的大小可以通过改变反应条件进行调节。各种反应条件的改变对PAM的产品质量的影响是有规律地变化。试验结果表明,聚合体系中最佳反应条件应控制在pH=11.60左右,水解度为29%,引发温度为18℃,单体浓度为25%。

(2)由于丙烯腈罐出口和丙烯腈中间分析没有对苯三酚分析,应增加对苯二酚分析项目,加强中间控制。

(3)因联氨对催化刘的活性有不良影响,所以水处理后的脱盐水不能含有联氨组分。

(4)如果单体中含有对苯二酚,它可与NaHCO3反应,改变对苯二酚的性质,限止对苯二酚参与聚合反应。

(5)对苯二酚是AN聚合的抑制剂。使用高含量对苯二酚的AN,聚合时间长,聚合物黏度下降,因此AN中对苯二酚含量必须小于0.15mg/L,否则,催化剂活性将降低。

在生产中发现丙烯腈中对苯二酚超标时,应采取以下处理措施:

①停止向单体车间供丙烯腈原料,切换合格原料罐供料;

②对苯二酚加入量采用下限控制;

③加强对中间罐,饱出口的监测;

④对不合格丙烯腈进行回炼和必要的化学处理;

⑤在聚合实验室进行聚合反应动态监测。