一,工艺原理

聚丙烯酰胺生产装置采用丙烯酰胺水溶液聚合法生产聚丙烯酰胺,共有两种生产工艺:

均聚工艺和抗盐工艺。

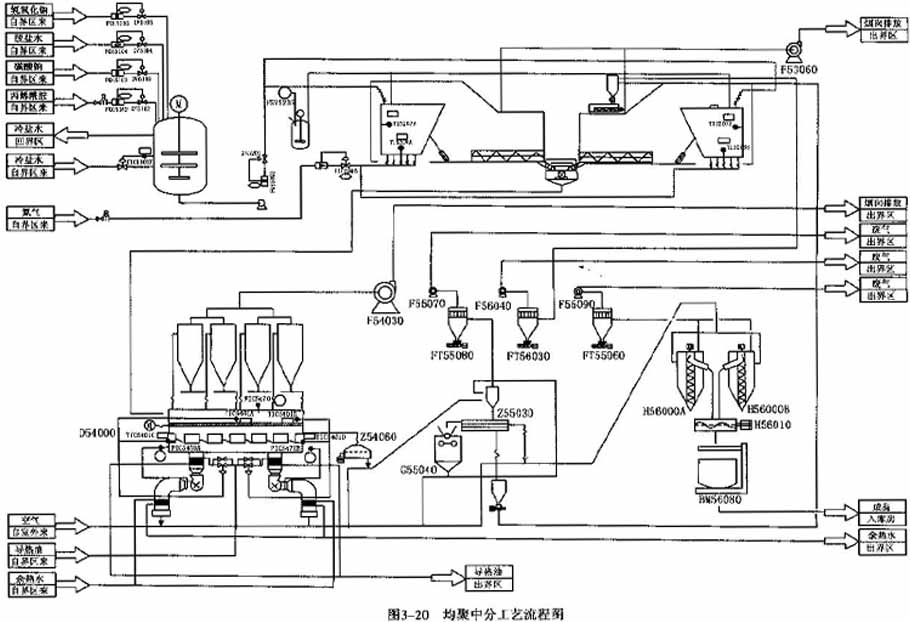

均聚工艺

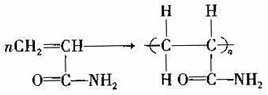

丙烯酰胺单体在自由基催化剂的作用下,发生聚合反应。在这种特定过程中,聚合反应包括两步:首先是氧化--还原体系催化剂释放自由基,然后是偶氮类催化剂在热活化作用下释放自由基,两性离子聚丙烯酰胺见图3-20。

(1)氧化--还原引发。

S2O8^2- + 2e- →2SO24-

HOCH2SO2Na→NaHSO2+HCHO

2NaHSO2→Na2S2O3+H2O

2S2O3^2- →S4O4^2- + 2e

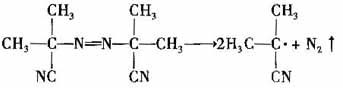

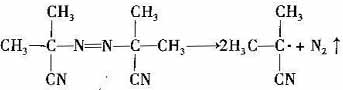

(2)偶氮分解方程。

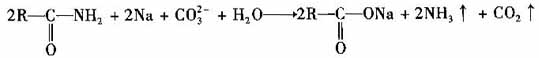

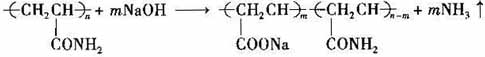

(3)因为Na2CO3系二元碱,两性离子聚丙烯酰胺生产技术NaOH用于调节pH值,使溶液呈碱性,从而使丙烯酰胺聚合并发生水解反应,其反应方程如下:

CO23- + H2O→HCO3- + OH-

HCO3- + H2O→H2CO3 + OH- → CO2 + OH- + H2O

最强反应为:

由反应方程式可知:反应将产生与发生水解的丙烯酰胺同样摩尔数的NH3及一半摩尔数的CO2。由于有气体放出,在释放出一部分气体之前胶体体积大约膨胀2.5倍。抗盐工艺

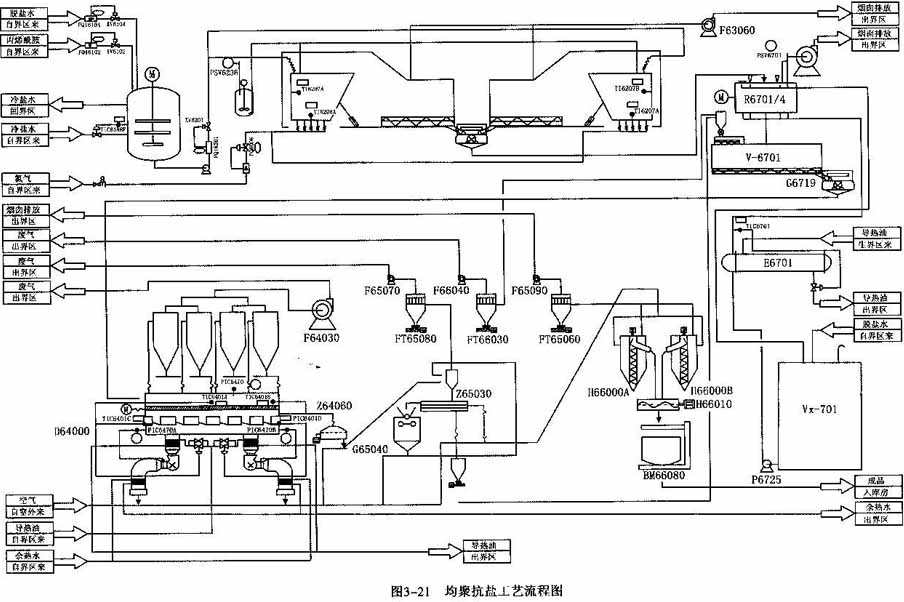

抗盐工艺是丙烯酰胺水溶液聚合后,再加入固体氢氧化钠进行水解的工艺。工艺是在聚合时加入具有抗盐作用的功能性单体,从而达到在聚丙烯酰胺大分子上引入功能基团的目的。这种功能基团能抑制钙,镁等阳离子对黏度的降低,从而降低黏度的损失,两性离子聚丙烯酰胺起到了抗盐作用。采用后水解工艺,使大分子链在产品中的比重加大,使产品质量大幅度提高,其相对分子质量可达2400*10^4以上,黏度分别可达60mPa·s(6倍大庆清水)和4OmPa·s(4倍大庆清水),见图3-21。

(1)聚合反应机理。

本工艺采用丙烯酰胺单体水溶液均聚聚合方法。丙烯酰胺单体在催化剂的作用下,发生自由基聚合。在这种特定过程中,聚合反应包括两步:首先是氧化--还原反应体系催化剂释放初级自由基,诱发聚合反应开始,其反应方程如下:

随着聚合放热,两性离子聚丙烯酰胺反应逐渐升温,当反应液温度达到40-50℃时,两性离子聚丙烯酰胺生产技术其中的偶氮类催化剂在热活化作用下分解释放自由基继续引发反应。偶氮分解方程式如下:

(2)水解反应基本原理。

聚合胶粒与粒碱接触后,发生水解反应。水解反应方程式如下:

二,工艺流程说明

溶解工序

(1)均聚工艺。

用于均聚中后水解反应溶液的主要原料是丙烯酰胺(AM),碳酸钠溶液(Na2CO3)和脱盐水(DMW),每一溶解罐物料的主要参数见表3-12。均聚工艺中物料主要参数表 表3-12 物料 温度(℃) 重量(kg) 流速(m3/h) 计量方法 单体溶液 15-25 配方值 20 电磁流量计 碳酸钠溶液 30-40 配方值 20 电磁流量计 脱盐水 15-25 配方值 10 电磁流量计 pH值是影响聚合反应的一个关键参数,丙烯酰胺,碳酸钠水溶液均聚工艺中的反应溶液pH值控制在12.4左右,而溶解后的混合溶液pH值随碳酸钠浓度的变化,聚丙烯酰胺,pam,阴离子聚丙烯酰胺,非离子聚丙烯酰胺,阳离子聚丙烯酰胺--巩义市泰和水处理材料有限公司一般在10.9-11.8之间。

温度是影响聚合反应的另一个关键参数,丙烯酰胺,碳酸钠水溶液均聚工艺中要求的聚合温度为19℃。

(2)抗盐工艺。

抗盐工艺反应溶液的主要原料是丙烯酰胺(AM)和脱盐水(DMW),每一溶解罐的物料主要参数见表3-13。抗盐工艺中物料主要参数表 表3-13 物料 温度(℃) 重量(kg) 流速(m3/h) 计量方法 单体溶液 15-25 配方值 20 电磁流量计 脱盐水 15-25 配方值 10 涡衡流量计 混合溶液的pH值在反应器内由科研人员进行调节。

抗盐工艺要求混合溶液的温度为0℃(该温度可按生产需要进行调整),控制方式与均聚工艺相同。反应工序

(1)均聚工艺。

装置采用槽式反应器,每条生产线配备两台反应器。

首先由泵将适量的OLUB喷入反应器中,目的是为了防止胶体黏在反应器的聚丙烯衬里上,也有利于卸料时胶体从反应器中滑出。接下来,由泵配制好的溶解液注入反应器,从反应釜底部喷嘴喷入带压氮气,氮气既能将溶液与加入的催化剂搅拌均匀,又能通过置换作用排出其他溶解气体。吹氮开始后60min,从次磷酸钠储罐向反应器中加入次磷酸溶液(一种链转移剂)。吹氮67min时,氧化剂(NH4)2S2O8加入反应器,3min后加入NaFS。NaFS加入后5min停止吹氮,反应即逐渐开始,温度逐渐升高,在此过程中,由于水解反应速度加快会产生大量NH3和CO2,胶体体积会膨胀为原体积的约2.5倍,此时物料温度为90℃左右,但水解反应仍在进行,为了增加产品的水解度,胶体需在反应器内熟化3h。聚合反应过程是否正常,可以通过DCS温度记录曲线上各段的温度变化来判定。

催化剂加入时间可由质检部门根据反应情况随时调整。

(2)抗盐工艺。

首先由泵将适量的OLUB喷入反应器中,目的是为了防止胶体黏在反应器的聚丙烯衬里上,也有利于卸料时胶体从反应器中滑出。其次,由泵把配制好的溶解液注入反应器,从反应釜底部喷嘴喷入带压N2,N2既能将溶液及加入的催化剂搅拌均匀,又能通过置换作用排出其他溶解气体。加双氮化合物时由辅化岗人员在吹氮后10min由手动直接加入。AZDN加入完毕后,测量溶液的pH值,调整溶液的pH值至5.8-6.2的规定范围内。吹氮60min后,将各种催化剂按配方量分别加入反应器内引发聚合反应。然后反应液逐渐升温,成胶,此过程胶体发生膨胀。大约2.5-5h,聚合反应完成,胶体需在反应器内熟化1h。聚合反应过程是否正常,可以通过DCS温度记录曲线上各段的温度变化来判定。整个反应需5-6h完成。预研磨,造粒工序

由升降器将反应盖打开,启动液压泵将反应器缓慢倾斜,使胶体倒入预研磨器中,预研磨器内有6个平行的切割螺杆,切割螺杆将胶体切碎并压入进料螺杆中,然后由进料螺杆将胶体送入造粒机中,调节计量螺杆的转速可控制胶体进入造粒机的速度。通过造粒机底部的筛子可以得到尺寸为1-6mm的胶粒,然后利用风机输送到干燥器中。

在抗盐工艺中反应的胶体经过预研磨和造粒后进入水解机,水解后的胶体进入缓冲料箱经二次造粒机后进入干燥器。水解工序(抗盐工艺)

抗盐工艺的水解反应在水解机内进行。每条抗盐生产线有4台水解机,水解机夹套加热系统始终保持投用,夹套介质为脱盐水,温度保持在95-100℃之间。水解进料条件满足后,打开水解机排氨阀,进行进料操作,待水解机进料量达到规定位后,按配方比例加入一定量的粒碱(NaOH)后,关闭排氨阀,物料在水解机中进行水解反应,水解设定时间为155min(根据产品品种不同水解时间可调)。水解完成后,打开水解机下料阀,物料进入缓冲料箱中,经二次造粒机再次造粒后,由输料风机输送到干燥器内进行胶粒烘干脱水。干燥工序

本装置采用振动式流化床结构的干燥器,对产品进行两段干燥。在此过程中,聚丙烯酰胺由胶体变成粉剂,水含量由70%降至10%左右。筛分及包装工序

筛分过程是把干燥后的聚丙烯酰胺颗粒按粒径大小分离开来,粒度分布满足要求的聚丙烯酰胺颗粒包装成为最终产品。