采用共水解均聚法生产聚丙烯酰胺工艺,是一种典型的自由基聚合。该自由基聚合采用氧化--还原引发剂和偶氮类引发剂组成的二元复合引发体系。在温度为19--20℃时,首先由氧化--还原引发剂释放自由基引发聚合,随着聚合放热温度升至50--60℃时,偶氮类引发剂受热分解,继续为反应提供自由基,酰胺使单体反应完全,聚丙烯酰胺稳定黏度保留率的测定方法而链终止则采用甲酸钠或HYPC等链转移剂。在实际生产中发现该聚合方法不适于生产高相对分子质量的聚丙烯酰胺,影响高相对分子质量聚丙烯酰胺生产的因素主要有聚合温度,单体浓度,引发体系,pH值,单体中的杂质链转移剂,水解度以及干燥温度和干燥

时间等。

一,影响聚丙烯酰胺相对分子质量的因素

通过自由基聚合动力学方程,对聚丙烯酰胺聚合进行推导得出:d(lnVp)/dt=90/RT2>2;d(lnV~p)/dt=50/RT2>2

式中 Vp-聚合速度;Pn-平均聚合度;T-聚合温度;R-理想气体常数。

由此可见,酰胺聚合速度会随温度升高而明显加快,温度升高3℃,聚合速度升高3倍;聚合度随温度升高而下降,这主要是由于链引发反应的活化能较高,温度升高使链引发反应速度增加,比链增长反应速度要快得多,体系中自由基浓度升高,因而表现出聚合度下降。

聚合温度对聚丙烯酰胺相对分子质量的影响

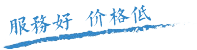

在较低的引发温度下,以往引发剂的活性较低,自由基数量少,酰胺链传递往往不能顺利进行,导致聚合不完全,聚丙烯酰胺稳定黏度保留率的测定方法残余单体偏高。在较高的温度下,引发剂引发产生大量的自由基,体系的链转移速率常数Kt的增加远大于链增长速率常数Kp的增加,使相对分子质量降低。要获得高相对分子质量聚合物,理想的引发温度应该尽可能低,可通过采取高活性的低温复合引发体系产生足够量的活性自由基,使链增长能顺利进行。由于丙烯酰胺聚合反应属于强放热反应,1000kg丙烯酰胺聚合约放出4862kJ的热量,聚丙烯酰胺,pam,阴离子聚丙烯酰胺,非离子聚丙烯酰胺,阳离子聚丙烯酰胺--巩义市泰和水处理材料有限公司即每增加1%浓度的丙烯酰胺,聚合温度升高约3℃。以大庆炼化公司聚丙烯酰胺生产装置聚合方法中丙烯酰胺浓度为25%计算,放出的聚合热可使体系温度升高75℃左右。通过图4-1可知,随着温度升高,聚丙烯酰胺相对分子质量下降,特别是初始温度高于15℃以后,聚丙烯酰胺的相对分子质量会显著下降。研究发现降低聚合初始温度(To)来提高相对分子质量,但初始温度过低反应速度变慢,甚至不能完全反应。检测结果表明相对分子质量虽很高,但其他指标均无法保证。分析认为,初始温度偏低。所使用的引发剂不能正常引发聚合,而反应后段温度过低,后段引发剂没有完全参与反应,导致反应不完全,产品溶解性能较差。因此,要降低聚合初始温度,必须选用活化能较高的引发剂,在保证反应完全的前提下降低反应速度。

从实验中试图降低聚合初始温度来提高相对分子质量,但从反应曲线看,初始温度过低反应速度变慢,甚至不能完全反应。检测结果表明相对分子质量虽有一定提高,但其他指标均无法保证。分析认为,初始温度偏低,使引发剂不能正常引发聚合,而反应后段温度过低,偶氮类引发剂没有完全参与反应,见表4-1,图4-1。温度对聚丙烯酰胺的相对分子质量的影响 表4-1 初始温度(℃) 聚合速度 相对分子质量(*10^4) 30 不聚 - 40 不聚 - 50 适中 781 55 快 1142 60 快 1000 70 快 937

表4-1为在选择最佳浓度的情况下温度的改变对相对分子质量所产生的影响,从表中可以看出,低温下丙烯酰胺不能聚合,只有超过了一定的温度反应才能发生。同时随着温度的提高,聚合效果也越来越好,但当超过60℃后相对分子质量会明显下降,说明在聚合反应过程中,也同样存在一个最佳反应温度范围,这个结果可能是因为聚合过程是个放热反应的自由基组合过程,温度过高,引发剂分解生成自由基的速度就会加快,反而影响了整体聚合效果。实验证明最佳温度为55%。单体浓度对产品质量的影响

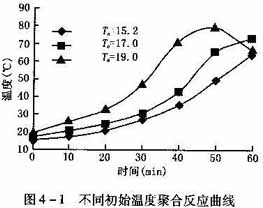

表4-2为在引发剂固定,温度为60℃的情况下所做的几组实验。结果表明在丙烯酰胺聚合反应过程中,单体浓度的改变直接影响到聚丙烯酰胺相对分子质量的大小。从表中可以看出在同一温度下,随着单体浓度的提高,产物相对分子质量增大,但当浓度超出28%时相对分子质量反而会减少,这说明单体浓度与相对分子质量的正比关系只是在某一范围内符合,超出这个范围也就无规律可言。之所以出现这个结果,原因是随着单体浓度的提高,一是放出的聚合热加大,二是使体系较早发生凝胶化现象,使聚合热不易散出,造成体系温度过高,从而导致相对分子质量下降。实验得出的最佳单体浓度为28%。

图4-2为单体浓度对聚丙烯酰胺相对分子质量的影响。聚丙烯酰胺相对分子质量随单体浓度的提高先增后降。当单体浓度为45%时达到极大值。这是因为当不考虑链转移反应时,并且假设稳态时,以双基歧化方式终止,动力学链长与单体浓度成正比,与引发速率的平方根成反比,即聚丙烯酰胺相对分子质量随单体浓度的增长而增长,随引发速率加快而减小。当单体浓度超过45%后,聚丙烯酰胺相对分子质量随单体浓度的提高而降低,这是因为单体浓度提高,聚合热不能及时消散,而造成聚合体系温度升高,引发速率加快,从这方面考虑,单体浓度提高,使动力学链长降低。另外,反应后期,反应体系温度升高,使链终止反应速率增大,这也可能是聚丙烯酰胺相对分子质量下降的原因之一。这时综合考虑各因素的影响,是使聚丙烯酰胺相对分子质量降低的原因。单体浓度对聚丙烯酰胺相对分子质量的影响 表4-2 AM浓度(%) 聚合速度 水溶性 相对分子质量(*10^4) 20 慢 较差 700 25 适中 好 922 28 较快 好 1000 30 快 好 968 引发体系时聚丙烯酰胺相时分于质量的影响

在聚合引发体系中,氧化-还原引发剂反应活性较低,低于18℃很难引发聚合。当温度升高时,虽能正常引发,但反应速度过快,自由基浓度迅速增加,使聚合反应速度不易控制。而该工艺使用的偶氮类引发剂在同类引发剂中分解温度最高(≥60℃),且分解速度较快,导致聚合速度过快。另外,此偶氮类引发剂不溶于水,这使得其无法均匀分布在反应体系中,聚合反应过程中会出现局部引发剂浓度过高,反应过快的现象。

通过以上分析,生产中使用的引发剂属高温强催化荆,制约了聚合初始温度的降低,且反应速度过快,不易控制。这是生产聚丙烯酰胺相对分子质量不高的主要原因。

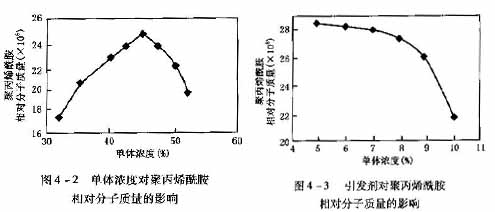

引发剂加入量对聚丙烯酰胺平均相对分子质量的影响很大,见图4-3。

在本复配引发体系中,氧化-还原引发剂属低温分解型引发剂,其加入量对聚丙烯酰胺相对分子质量的影响尤为重要,引发剂对聚丙烯酰胺相对分子质量的影响见图4-4。引发剂太低时,聚合反应难以引发或反应时间过长;引发剂太大则升温速率过快,聚丙烯酰胺相对分子质量下降,合适的氧化-还原引发剂用量为8*10^-5。介质pH值对相对分子质量的影响

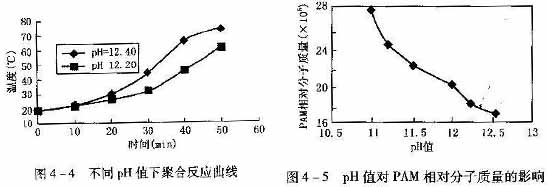

在丙烯酰胺聚合时,介质pH值增高,反应速度加快,导致PAM相对分子质量降低。通过降低介质pH值来提高PAM相对分子质量,结果反应速度迅速降低。从对聚合产品的分析结果来看,相对分子质量虽有小幅度提高,但产品的溶解性极差,过滤比不合格。我们认为,介质pH值较低,聚合易伴生分子间和分子内的亚酰胺化反应,形成支链和交联型产物。

图4-5为溶液pH值对PAM相对分子质量的影响。PAM相对分子质量随反应溶液pH值的增大而降低。因为单体在pH=9的水溶液中就能产生水解反应,生成NH3,AM与NH3反应生成氮川丙酰胺(NTP)。在氧化-还原引发体系中,NTP既是还原剂又是链转移剂。随着PH值的升高,反应溶液碱性增强,NTP的生成速度加快,使PAM相对分子质量降低,溶解性变好。但pH值过低,PAM溶解性不好。所以选择合适的pH=11-11.5。

单体杂质对PAM相时分子质量的影响

在单体的生产中,或多或少地引入了一些金属离子和有机类杂质。金属离子在AM聚合中起阻聚作用,影响了单体的活性,而有机杂质在聚合中参与反应,有的起链转移作用,有的起支化作用,这些杂质均不利于高相对分子质量PAM的生产。单体中铜离子对产品质量的影响很大。

因为AM是由丙烯腈经Cu-Al-Zn催化剂水合生成的,其中含有Cu2+等金属离子,虽经树脂处理但一般仍含有微量的铜离子,它们参与AM的聚合反应,影响其产物的相对分子质量。据此研究了Cu1+和Cu2+对聚合的影响,见表4-3及表4-4。Cu1+对聚合反应的影响 表4-3 浓度(*10^-6) 6 4 3 2 1 0.5 外观 - + + ++ * * 时间(h) 3 3 3 3 3 3 相对分子质量(*10^4) 412 618 650 注:“-”表示不反应;“+”表示小部分反应;“++”表示大部分反应;“*”表示全反应(下同)。

Cu2+对聚合反应的影响 表4-4 浓度(*10^-6) 6 4 3 2 1 0.5 外观 - + + ++ * * 时间(h) 3 3 3 3 3 3 相对分子质量(*10^4) 431 600 685 从表4-3中可见,铜离子的加入严重影响了聚合反应,不论是Cu1+或是Cu2+,当离子含量超过2*10^-6时就只有部分反应。同时即使金属离子含量很小,相对分子质量也会下降很多,这可能是因为离子参与了反应使活性中心增多而导致的结果。从实验数据上看,金属铜离子的含量最多不能超过0.5*10^-6。

链转移列对PAM相对分子质量的影响

在研究自由基聚合时,特别是合成线型高分子,链转移剂是一种必不可少的催化剂,它能及时终止反应,以防止大分子基团支链化或形成空间网状结构,而减少其用量可延长链增长时间,提高聚合度。选用的链转移剂虽能保证PAM的线型结构,但对相对分子质量影响较大,不利于生产高相对分子质量的PAM。

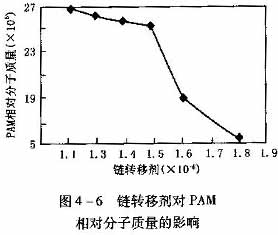

图4-6为链转移剂对PAM相对分子质量的影响。随着链转移剂的增大,PAM相对分子质量明显降低,溶解性变好,过滤比也明显下降。而链转移剂过低,PAM难以溶解。通过调节链转移剂,可以有效地调节PAM,改善其溶解性。合适的链转移剂为1.3*10^-6,此时PAM相对分子质量高且溶解性好,过滤比合格。

链自由基与链转移剂反应时,或者把自由基转移到链转移剂上,或者与链转移剂偶合而终止。从而使链自由基停止链增长反应,降低了PAM相对分子质量。同时,也减少了叔碳自由基的偶合,减少了碳-碳交联,因而提高了PAM的溶解性。

碳酸钠对PAM相对分子质量的影响

大量研究结果表明,单体AM在水溶液中的存在形式,形态随pH值大小而改变。因此聚合体系pH值将影响聚合速率,聚合物溶解性,聚合物相对分子质量及结构形态。在实验中发现碱助剂对聚合产品也有很大影响,在其他条件不变的情况下,碳酸钠对PAM相对分子质量影响十分明显,见表4-5。碳酸钠对PAM相对分子质量的影响 表4-5 Na2CO3(g) 聚合速度 水溶性 相对分子质量 4 适中 较差 1085 5 较快 好 1142 6 快 好 971 7 快 好 894 从表4-5可见,随着碳酸钠用量的增多,聚合速度和水溶性都越来越好,但相对分子质量初期增加而后却减小。

二,影响聚丙烯酰胺过滤比因素分析

驱油用的PAM如果含有大量不溶物和体型产物,在注聚合物时会逐渐堵塞油层,降低注PAM速率,从而大大降低驱油效果。因此,在提高PAM相对分子质量的同时,还应避免影响PAM溶解性的不利因素,保证其具有良好的滤过性。

温度对PAM过滤比的影响

AM聚合时产生支链化的程度与聚合温度有关,一般在60℃以下聚合的产物是线型聚合物。聚合温度大于70℃时产生明显的长支链,从而使过滤因子增大,在PAM生产时聚合温度最高达到85-95℃,特别容易产生支链和交联。单体杂质时PAM过滤比的影响

在生产AM时,由于伴随副反应的发生而引入一些有机杂质,这些杂质在AM聚合中起支化作用生成大量非线型聚合物,使过滤因子增高。而化学催化水合法工艺相对生物法工艺副产物较多,特别在生产不稳定时,AM产品中有机杂质含量较高,这直接影响到PAM产品的过滤性能。链转移剂对PAM过滤比的影响

链转移剂虽能很好地控制产品的滤过性,但要提高PAM相对分子质量,需降低其用量,但又无法保证滤过性,二者之间的矛盾显得尤为突出。水解度对PAM过滤比的影响

PAM水解成为部分水解聚合物后,由于羧酸根之间的静电排斥作用,大分子线团在溶液中的伸展程度将随水解度的增加而增大,水解度为40%时伸展程度最大,水解度超过50%以后由于盐敏效应增强,仲展程度逐渐降低。干燥温度和干燥时间对PAM过滤比的影响

PAM胶体在干燥过程中可能发生残余单体的热聚合,由于残余引发剂的引发作用,主链或侧基的热分解和再聚合。分子间或分子内的酰亚胺化反应,会造成分子链的断裂和架桥,这些变化使产品的相对分子质量低,不溶物多,过滤比过高。这就要求PAM干燥温度不宜过高(≤60℃),且不能局部过热。生产中采用的流化床干燥法比较科学,但有时也会出现干燥温度过高,过长和局部温度过高的现象。